Jak zorganizować dobry proces produkcji ?

Autor: Redakcja pwps.eu | 2017-07-05

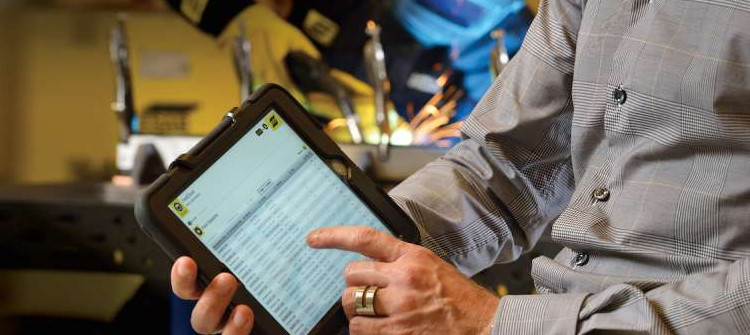

Wiele mówi się ostatnio o Industry 4.0 i rozwoju technologii informatycznych w przemyśle. Jak sprawa wygląda w spawalnictwie ? Zaprosiliśmy Pana Roberta Lazika Product Managera w firmie ESAB, aby opowiedział nam o systemie online do zarządzanie danymi z urządzeń spawalniczych.

Red: Jakie są główne zastosowanie rozwiązania WeldCloud ?

RL: System zarzadzania procesami spawalniczymi stosowany jest przede wszystkim do kontroli prac spawalniczych w czasie rzeczywistym poprzez kontrolę ilości włożonej energii liniowej, czasu jarzenia się łuku oraz kontrole stosowanych materiałów dodatkowych, gaz osłonowy, drut spawalniczy. System WeldCloud może być stosowany na stanowiskach do ręcznego spawania oraz na wszelkiego rodzaju stanowiskach zrobotyzowanych.

Red: Jakie firmy mogą zastosować Weldcloud - czy jest określony rodzaj produkcji, czy posiadana ilość urządzeń ?

RL: Nie ma żadnych ograniczeń, każda firma może wdrożyć system WeldCloud do swojej produkcji, niemniej jednak w pierwszej kolejności proces zarządzania procesami spawalniczymi powinien być wdrożony w firmach gdzie wykonywane są elementy, które szczególnie należy nadzorować, np. w przemyśle samochodowym, wszelkiego rodzaju konstrukcji skrzynkowe lub kratowe wykonywane ze stali o podwyższonej wytrzymałości, itp

Red: Czy mają Państwa już jakieś wdrożenia w Polsce ?

RL: System WeldCloud stosowany jest na całym świecie i w Polsce również. Firmy w których wdrożyliśmy system WeldCloud zajmują się wytwarzaniem konstrukcji stalowych, produkcją naczep samochodowych, taboru szynowego oraz pojazdów specjalnych.

Red: Jakie są oszczędności lub korzyści ?

RL: Pełna kontrola procesów spawalniczych w czasie rzeczywisty pozwala przede wszystkim bardzo szybko wykrywać różnego rodzaju niezgodności, które mogą być spowodowane np. niewłaściwymi parametrami spawalniczymi, stosowaniem niewłaściwego materiału dodatkowego, itp., Korzyści to głównie wysoka jakość wykonywanych połączeń i eliminacja wszelkich prac po spawaniu, np. czyszczenie spoin od nadmiernych odprysków, które często są efektem niewłaściwie dobranych parametrów napięciowo-prądowych.

Red: Czyli system Weldcloud w trybie automatycznym czuwa nad realizowanym procesem spawania i w razie zidentyfikowania nieprawidłowości wysyła do nadzoru spawalniczego bądź kontroli jakości ostrzeżenie ?

RL: System WeldCloud dokonuje pomiaru zdefiniowanych parametrów spawania i w czasie rzeczywistym weryfikuje te dane i automatycznie wysyłana jest informacja na skrzynkę email do personelu zarządzającego jakością o danym ostrzeżeniu.

Red: Jak identyfikowane jest zastosowanie użycie niewłaściwego materiału dodatkowego ?

RL: Wszystkie materiały dodatkowe stosowane w procesie spawania posiadają kody EAN, które zapisane są w instrukcja spawalniczych WPS i podstawie tych danych musi być zachowana zgodność w doborze i stosowaniu odpowiednich materiałów.

Red: Kto w firmie może skorzystać na tym rozwiązaniu najbardziej ?

RL: Od głównego spawalnika, czyli pion techniczny poprzez dział wdrożeniowy i kontrola jakości, jednak bardzo często system WeldCloud wykorzystywany jest przez dział finansowy do pomiaru rzeczywistego czasy spawania danego spawacza.

Red: Czy jest to produkt dedykowany tylko dla urządzeń ESAB ?

RL: System WeldCloud współpracuje tylko i wyłącznie z urządzeniami firmy ESAB, który stosowany jest do spawania ręcznego i zmechanizowanego, w najbliższym czasie system będzie również dostępny na portalach do cięcia plazmowego i termicznego.

Red: W takim razie czy system działa również na starszych urządzeniach firmy EASAB ?

RL: System WeldCloud może być zainstalowany również w starszego typu urządzeniach spawalniczych firmy ESAB z interfejsem typu CAN-bus ESAB, są to urządzenia z serii AristoMig 5000i, Aristo Mig 4004i Pulse oraz Mig 4002c / 5002c.